耐热输送带生产流程!

耐热输送带生产流程:

耐热输送带生产工艺流程。

三元乙丙橡胶一般不需要塑化,在开炼机上可以碎一两次。混合可以在开炼机和密炼机上进行。辊间距应小,辊温应控制在50~70℃。通常,它是用多组后滚轮操作的。投料顺序为生胶→炭黑、白炭黑→硬脂酸→氧化锌→小料→液体软化剂→填料→硫化剂。由于三元乙丙橡胶的混合性能差,在开炼机中容易脱落,难以混合。该混合机混合操作简单,混合质量好。装载量可以比正常情况增加15%。应在较高温度下进行,一般为130~150℃。覆盖胶采用两级混合法。第一阶段,除硫化剂、粘合剂和超级促进剂外,所有配合剂均在高速(40转/分以上)下加入,第二阶段,在低速(20转/分左右)下进行,速度为2~4转/分。薄膜脱模后,向压片机中加入硫化剂DCP和硫磺。如果密炼机的冷却效果好,也可以在密炼机中加入硫化剂。缓冲胶和粘胶可以一步混合。除硫化剂、粘合剂和超级促进剂外,所有配合剂均一次性加入班伯里胶中。脱模后,在开炼机中加入硫化剂DCP、硫磺、粘结剂RH、A。混炼加料顺序为:生胶→硬脂酸→氧化锌→填料→软化剂→小料→硫化剂DCP、硫磺、粘合剂RH、A,硫化剂DCP应在120℃加入,粘合剂RH、A应在80~90℃加入。

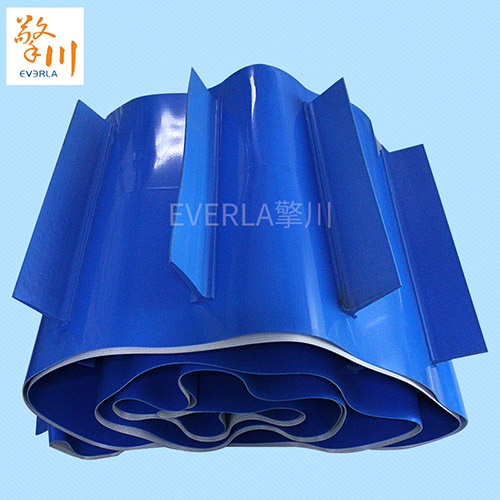

1.压延过程。

带芯帆布的涂胶可以在三辊或四辊压光机上以小于25m/min的速度进行。工艺方法为涂胶,上辊温度为90~100℃。中间辊90℃;下辊在90~120℃时,轧制温度过低,容易产生气泡。覆盖橡胶板也可以在三辊压延机中进行,采用无胶压片工艺,速度为10-30m/min,上辊温度为70-80℃(80-100℃),中辊温度为60-80℃(70-90℃),下辊为冷辊,因此橡胶的粘度较高(塑性较低)。

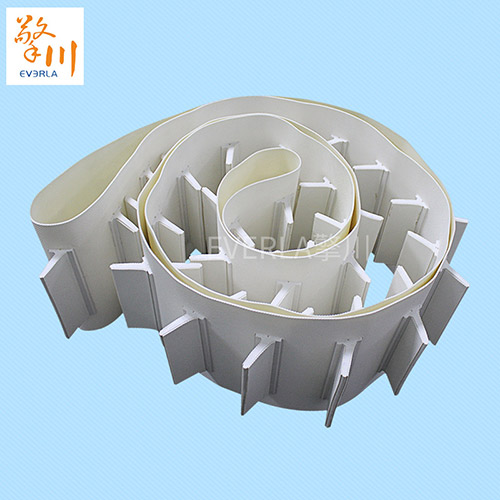

2.成型技术。

三元乙丙橡胶自粘性差,利用缓冲胶的热粘度,在成型机的压力下很难在热的时候涂上覆盖胶。因此,粘合必须在薄膜释放后1h内完成。在条件允许的情况下,最好采用组合成型工艺,将压膜工艺与成型工艺相结合。

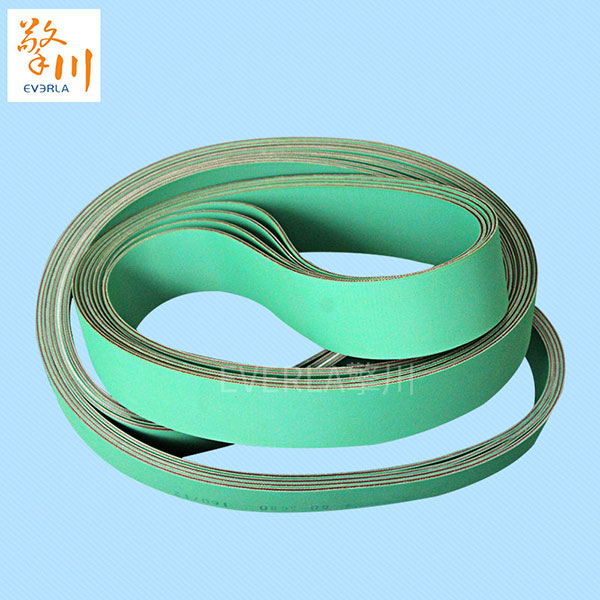

3.硫化过程。

EPDM硫化慢,硫化时间是普通耐热输送带的两倍。硫化时间不足或温度低容易造成橡胶层起泡,因此在生产中要严格遵守工艺规定,保证产品质量。EPDM自粘性差是成型过程中的缺点,但在硫化过程中有一定的优势,因为胶料不粘平板,硫化时更容易排气。压板后,可以通过按压一次或两次来排出胶带表面截留的空气。再硫化处的质量比普通输送带好,整个输送带的外观也不比普通输送带差。EP帆布芯耐热输送带的硫化工艺按照普通EP帆布芯输送带的工艺进行。除了一次拉伸,硫化后还需要再做一次冷拉伸,以控制断裂伸长率。温度160~170℃(蒸汽压力0.5~0.6兆帕),压力13兆帕,压缩比8~18%,预伸长4~5%,硫化时间:T=t+0.7P+1.6(A+B),T-硫化时间,min;样品的正硫化时间,分钟;;P-带芯层数;A-上层覆盖胶的厚度,mm;B-下覆盖胶的厚度,mm.EP输送带常见的质量问题是起泡,主要是附着力差,气压高。解决办法是提高粘接强度或在硫化过程中采用冷开模(温度低于80℃),但这样会影响皮带生产效率。